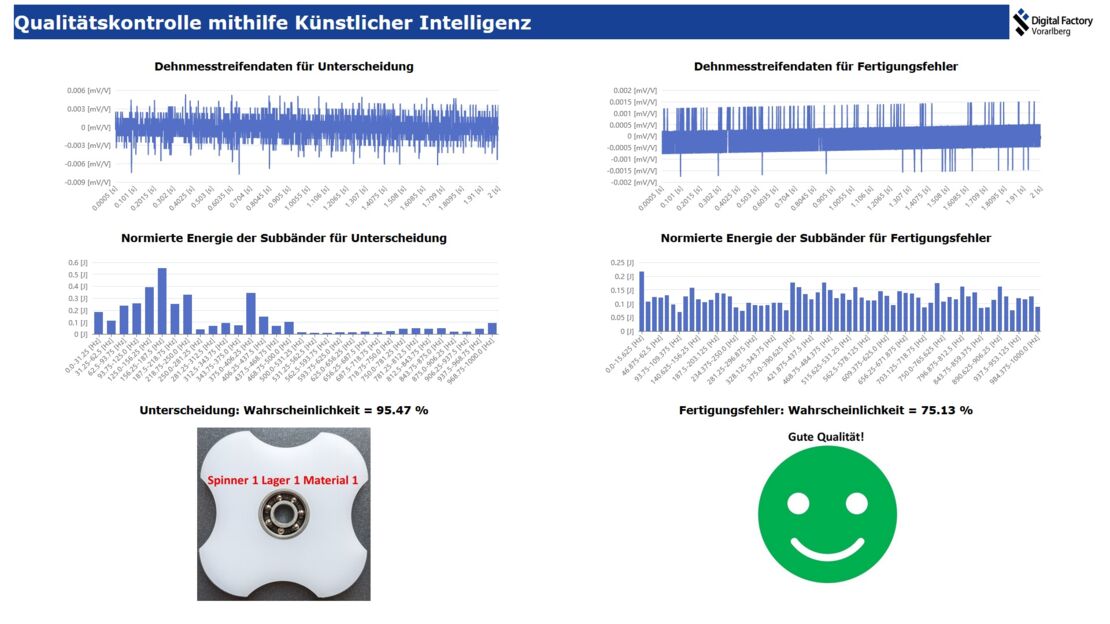

Einsatz von KI in der Qualitätskontrolle

Die richtige Auswahl der Features entscheidet über die Qualität von KI-Anwendungen

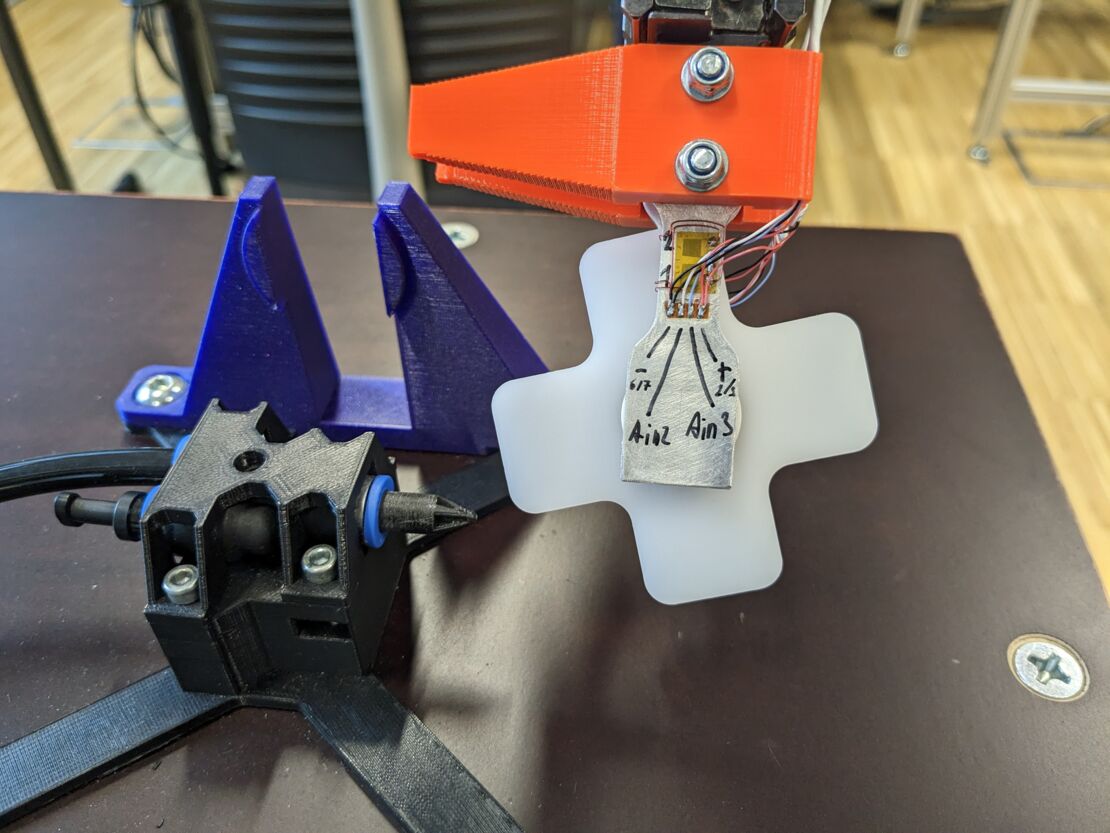

Demonstrator in der Forschungs- und Lernfabrik

Dieses Projekt kann als Demonstrator für eine richtig geplante und funktionierende KI-Anwendung in der Forschungs- und Lernfabrik der Digital Factory Vorarlberg besichtigt werden.

Wir danken der Fa. Gantner Instruments GmbH für die Unterstützung des Projekts mit moderner Hardware zur Erfassung von zeitlich hochaufgelösten Sensorsignalen.

Kontakt:

Dr. Robert Merz, CEO

office@vactory.at